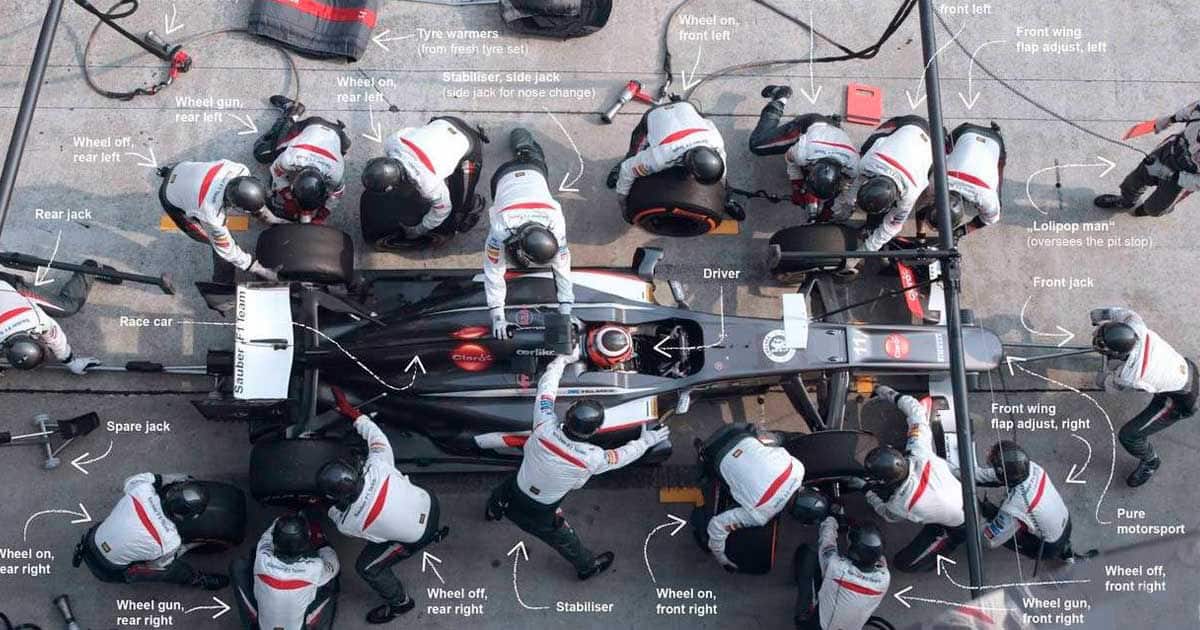

En julio del 2012 McLaren rompió el récord de “PITS” y lo dejó en 2.31 seg. muchos comentarios indicaban que sería prácticamente imposible bajar ese tiempo. Esas predicciones no duraron mucho ya que varios equipos lo mejoraron, uno de ellos fue Red Bull que logró el cambió de las cuatro ruedas en 1.923 seg. (El término PITS se refiere al lugar donde se detienen los vehículos durante la carrera para realizar tareas de mantenimiento).

¿Te imaginas lograr los tiempos de PITS de F1 en los cambios de producto de las líneas de producción?

Te estarás preguntando como lograrlo, y la respuesta es aplicando un método conocido como SMED (Single Minute Exchange of Die) por sus siglas en inglés. Esta práctica fue creada en Japón por el Dr. Shingeo Shingo y es aplicada en las plantas de producción para minimizar el tiempo de cambio de producto y llevarlo a menos de 10 minutos.

La base es sencilla: Realizar operaciones designadas en el menor tiempo posible.

¿Cuáles son los puntos clave en los que ponen atención los equipos de F1 para mejorar las probabilidades de ganar una carrera?

- El número de paradas realizadas en una carrera están planificadas previamente. La optimización de esta estrategia, tanto del número de paradas como en qué momento deben de realizarse, es crucial para el resultado. (Si quieres conocer más de productividad y planeación ve nuestro artículo: Productividad en receta)

- El personal mecánico del equipo no sólo está preparado con los nuevos insumos y materiales para la intervención, sino también ocupan posiciones precisas que permiten el trabajo simultaneo.

Fase 1

Análisis de la situación, señalan las actividades que se hacen cuando el coche está detenido y cuando el coche está rodando. (En producción actividades previas al paro y actividades durante el paro)

Fase 2

Separación de las actividades y balanceo de recursos, mueven todas las actividades posibles que se hacen cuando el coche está detenido a realizarlas cuando el coche está rodando. Detectan cuales actividades son simultaneas y cuales consecutivas de alguna otra. El piloto (operador) también es un recurso que realiza actividades durante el paro.

Fase 3

Perfeccionamiento de todos los aspectos de las actividades, mejoran las actividades tanto de coche detenido como de coche rodando. Aquí es el momento donde son creativos y no tienen miedo a innovar, prueban con técnicas diferentes, personal distinto, otras herramientas y equipamiento para probar una hipótesis de mejora.

Fase 4

Estandarizar, de nada les sirve lograr un tiempo record si no se pueden ser consistentes en ello, para ello también es importante que cuiden la sincronización de personas y que tengan la capacitación precisa. Cada mecánico está especializado en una tarea concreta y no tiene que hacer cambios de herramientas innecesarios.

Fase 5

Mejorar todo lo anterior, saben que siempre hay una mejor manera de hacer las cosas, y esto se convierte en el principio básico de la mejora continua.

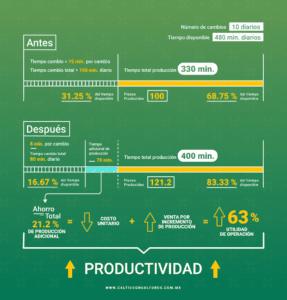

¿Cuáles son los beneficios de la aplicación del método?

- Flexibilidad

Las organizaciones pueden adaptar su producción a las necesidades del cliente sin excesos de inventarios y también liberan espacios en la planta. - Rápida entrega

Te permite tener producción de lotes pequeños, lo cual se traduce en el lead time y en el tiempo de espera del cliente. - Mejor calidad

Provoca menor almacenamiento de inventario, esto significa menos cantidad de defectos por almacenamiento. Así como reduce los defectos al reducir la cantidad de errores en la preparación y alistamiento de maquinaria. - Alta productividad

Una vez que los cambios se hacen más cortos, la disponibilidad del equipo aumenta por lo tanto se logra mayor productividad.

Hay muchos usos para esta práctica de alta innovación, actualmente no sólo es aprovechada por los equipos de F1 y plantas de producción, también se aplica en la preparación y puesto a punto de quirófanos y en la preparación de embarques aéreos, entre otros.

Video ejemplificando las mejoras: F1 Pit Stops 1950 vs 2013: Quick Changeover / SMED

Caltic Consultores

Hacemos que suceda. Juntos.